Ciclo con soporte de presión en autoclave

Descubre cómo el ciclo con soporte de presión permite la esterilización de productos envasados y cargas líquidas con resultados óptimos. Lee el artículo para obtener más detalles.

En el ámbito de la tecnología aplicada a la esterilización, la introducción del ciclo con soporte de presión en autoclaves representa un avance significativo, especialmente en lo que concierne a la esterilización de productos envasados como colirios, viales, jeringas precargadas, pouches y alimentos en conserva.

La comprensión de este proceso comienza con el reconocimiento de la necesidad de controlar el diferencial de presión entre el interior de los envases y la presión de la cámara durante las fases de esterilización y enfriamiento.

Para mitigar el riesgo de que estas diferencias sean excesivas, se ha desarrollado el ciclo con soporte de presión, que incorpora el uso estratégico de aire comprimido. Mediante la inyección controlada de aire comprimido dentro de la cámara de esterilización, se minimiza este diferencial de presiones, preservando la integridad estructural de los recipientes procesados.

Tipos de ciclos con soporte de presión

El ciclo con soporte de presión en autoclaves cuenta con dos variantes principales, el ciclo con sobrepresión y el ciclo con mezcla de aire-vapor. Cada una diseñada para satisfacer necesidades específicas y adaptarse a diferentes tipos de carga.

Ciclo con sobrepresión

El ciclo con sobrepresión, también conocido como «air ballast», es una adaptación avanzada del ciclo de líquidos estándar que combina el uso de aire comprimido junto a un sistema de enfriado rápido, específicamente diseñado para la esterilización de contenedores semiabiertos. Su principal ventaja radica en la minimización de la pérdida de carga líquida debido a la evaporación durante la fase de enfriamiento, lo que lo convierte en una opción ideal en contextos donde incluso la mínima pérdida de líquido es inaceptable. Este ciclo se emplea comúnmente para la esterilización de artículos como pipetas precargadas, viales con soluciones, frascos no herméticamente sellados, cristalería cubierta con papel de aluminio y cualquier otro contenedor que permita ventilación parcial.

Como hemos explicado anteriormente en nuestro post sobre el ciclo de esterilización de líquidos, es crucial realizar una despresurización controlada y gradual durante la fase de enfriamiento para evitar la ebullición repentina del contenido. No obstante, el problema que no resuelve el ciclo estándar de líquidos es que al finalizar la fase de esterilización, cuando comienza la fase de enfriamiento y hasta su conclusión, la carga procesada pierde masa líquida debido a la evaporación. Para mitigar este inconveniente, el ciclo de sobrepresión introduce aire comprimido en la cámara para mantener la presión. Esto, a su vez, reduce la presión parcial del vapor y, mientras disminuye la temperatura, se logra una reducción de la evaporación de la carga. Así, los materiales se enfrían rápidamente sin perder un volumen significativo de masa líquida.

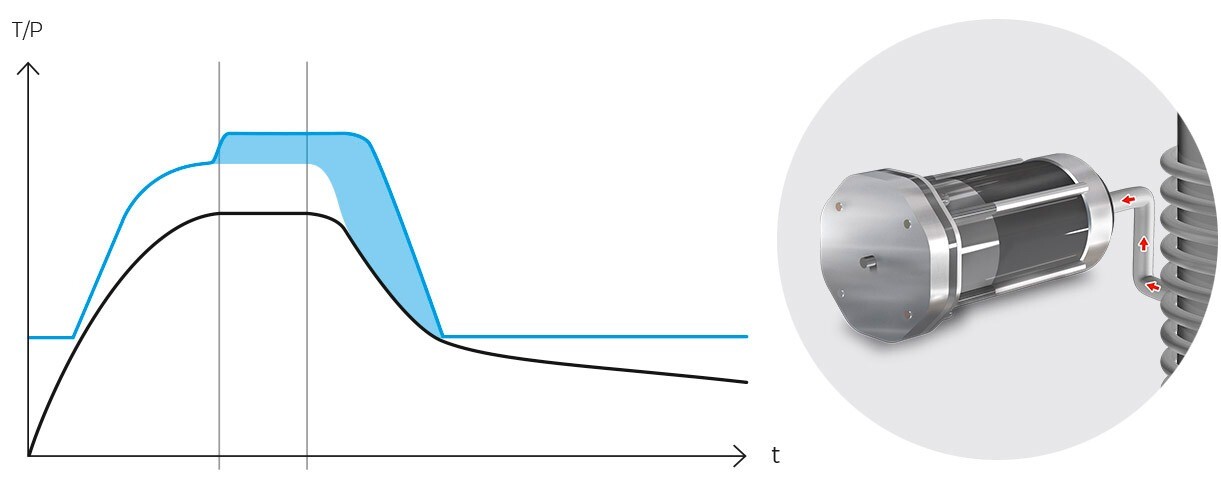

Desde una perspectiva funcional, el ciclo de sobrepresión comparte similitudes con el ciclo de mezcla de aire-vapor, ya que ambos métodos presurizan la cámara de la autoclave mediante una combinación de vapor y aire comprimido. Sin embargo, mientras que el ciclo de mezcla de aire-vapor incorpora aire tanto en las fases de esterilización como de enfriado, el ciclo de sobrepresión se diferencia al inyectar aire comprimido únicamente durante la fase de enfriado.

Mientras que el ciclo de mezcla de aire-vapor se aplica generalmente en situaciones donde los contenedores sellados desarrollan una elevada presión interna y pueden deformarse o romperse, el Ciclo con sobrepresión persigue minimizar la pérdida por evaporación de la carga líquida durante la fase de enfriado, ofreciendo una solución óptima para la preservación de líquidos en contenedores semiabiertos.

Un claro ejemplo de aplicación donde es preferible usar este ciclo es en el procesamiento de botellas semiabiertas con medio de cultivo o en el sector farmacéutico cuando se procesan envases con volúmenes pequeños, donde la pérdida de agua por evaporación no es aceptable.

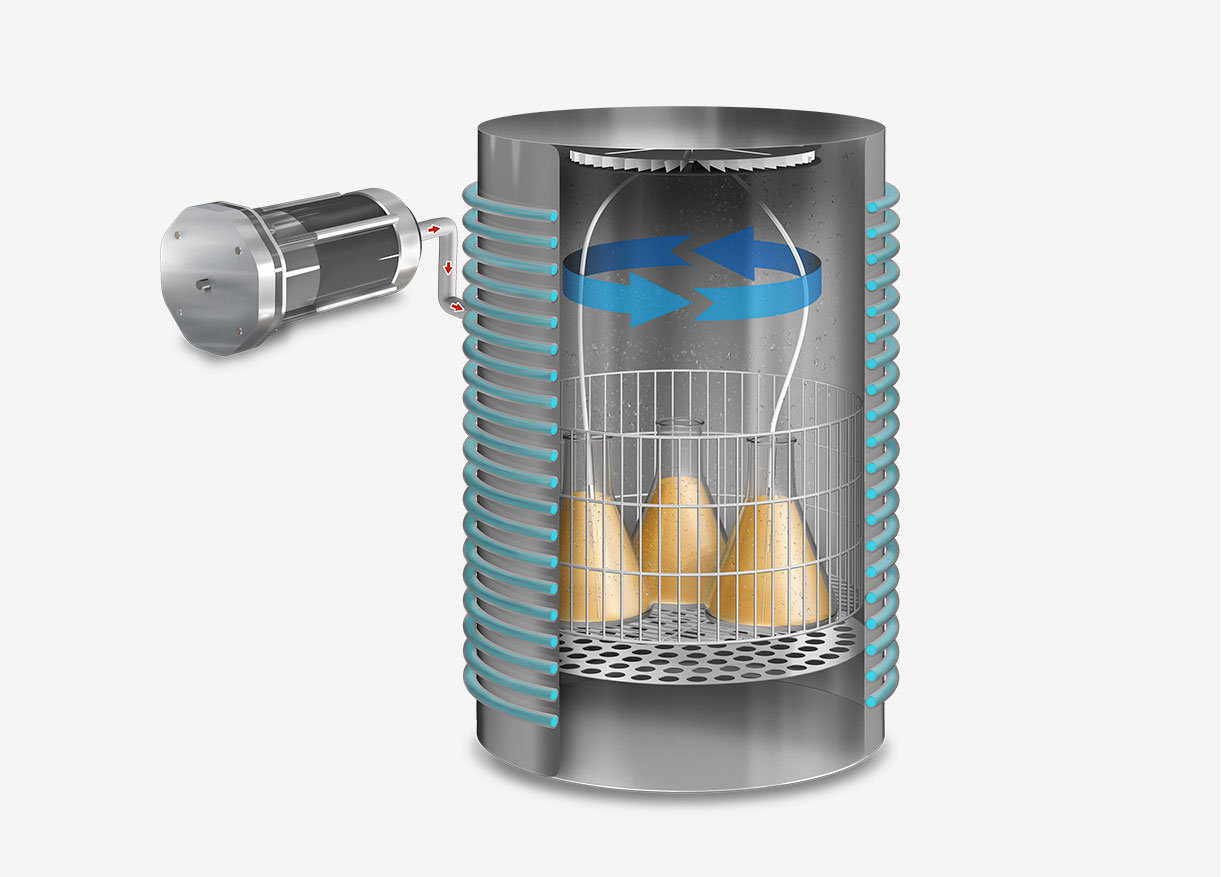

Habitualmente, las autoclaves con soporte de presión también se acompañan de un sistema de enfriado rápido, como por ejemplo un ventilador interno y un serpentín de agua que rodea el exterior de la cámara.

La combinación de ambos sistemas, por un lado reduciendo la temperatura de forma acelerada y, por otro lado, elevando la presión de la cámara, evitan que se evapore la carga, permitiendo efectuar una fase final del ciclo con una mínima o inexistente pérdida de carga líquida.

Ciclo con mezcla de aire-vapor

Como hemos visto, el ciclo con sobrepresión involucra el uso estratégico de aire comprimido durante la fase de enfriamiento para prevenir la evaporación de líquidos en recipientes parcial o completamente abiertos. Sin embargo, para la esterilización de objetos herméticamente sellados, se necesita utilizar un ciclo diferente, conocido como el ciclo con mezcla de aire-vapor.

La razón que motiva esta necesidad es que es fundamental igualar las presiones internas y externas del envase para prevenir deformaciones o roturas debido a la expansión térmica de su contenido al ser calentado a temperaturas por encima de los 120ºC.

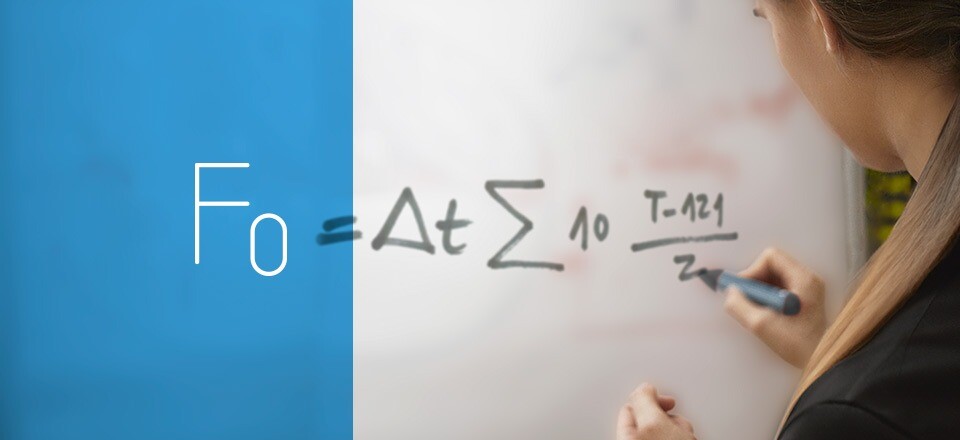

Como vemos en la imagen, la inyección de aire comprimido dentro de la cámara durante la fase de esterilización asegura que no haya un diferencial de presión excesivo entre la presión interna del recipiente y la de la cámara.

No obstante, como ya sabrás si has leído con atención nuestro blog, la introducción de aire frío en la cámara actúa como un aislante térmico y dificulta el acceso del vapor a la carga. Esto es debido a que la mayoría de los gases que componen el aire, como el nitrógeno o el dióxido de carbono, son gases no condensables.

Estos gases evitan que el vapor condense en la superficie de la carga, entorpeciendo la transferencia de calor del vapor a la carga y por tanto enlentecen el calentamiento de la carga y restan eficacia al proceso de esterilización. Por ello, cualquier autoclave que efectúe ciclos de mezcla aire-vapor debe acompañarse de un buen sistema de homogeneización que permita obtener una buena estabilidad y homogeneidad de temperatura en todos los puntos de la carga.

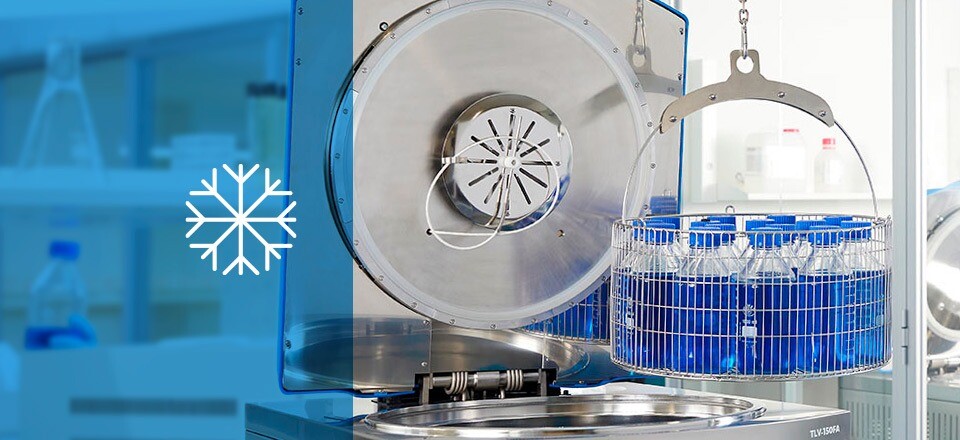

Estos sistemas emplean técnicas que agitan mecánicamente la atmósfera o incluso la propia carga. Ejemplos de estos sistemas incluyen el ventilador radial o sistemas de agitación.

Tras terminar la fase de esterilización, igual que en el ciclo con sobrepresión, también se conserva una presión elevada en la cámara para proteger la integridad estructural de la carga mientras la temperatura, y consecuentemente la presión interna, disminuyen.

Igual que en el ciclo con sobrepresión, habitualmente el ciclo de mezcla vapor-aire también se acompaña de un sistema de enfriado rápido. Lo que lo diferencia del ciclo de sobrepresión es que al tratar con recipientes herméticos, el sistema de enfriado rápido que se suele emplear es la inyección directa de agua fría en el interior de la cámara. Esto es muy habitual en la industria alimentaria donde se aplican soluciones de inmersión en agua fría mediante ducha o spray para procesar conservas enlatadas o pouches.

Un ejemplo práctico que ilustra muy bien la necesidad de este tipo de ciclos es el caso de la esterilización de jeringas precargadas. Durante la fase de esterilización, sin un soporte de presión adecuado, al llegar a 121ºC, el líquido contenido en el interior de la jeringa podría forzar el émbolo hacia afuera debido a la presión interna creada durante dicha fase. Inversamente, durante la fase de enfriado, si no se control la presión de la cámara y se hace decrecer gradualmente, en algún momento esta podría superar la presión interno dentro del émbolo y empujarlo hacia adentro, lo que resultaría en la ruptura de la jeringa, haciéndola inservible. Por consiguiente, es imprescindible utilizar aire comprimido de manera cuidadosa en ambas fases del ciclo para que en ningún momento el diferencial de presión entre el interior y el exterior de la jeringa sea excesivo.

Aplicaciones prácticas del ciclo con soporte de presión

Como hemos observado, los ciclos con soporte de presión son imprescindibles en diversas industrias para procesar una amplia gama de productos. En la industria farmacéutica, es crucial para procesar jeringas precargadas, viales con soluciones, y otros productos envasados que, sin un control adecuado de la presión, podrían deformarse o romperse. La integridad de los contenedores es fundamental para garantizar la esterilidad del producto final y evitar contaminaciones que podrían tener consecuencias severas para la salud de los pacientes.

En el sector alimentario, los ciclos con soporte de presión son indispensables para la esterilización de alimentos enlatados y productos envasados. Estos productos, al someterse a altas temperaturas durante la esterilización, podrían experimentar una deformación o incluso la ruptura de los envases si no se equilibra la presión interna y externa adecuadamente. Específicamente, los ciclos de mezcla aire-vapor acompañados de enfriado rápido, son ampliamente utilizados en la esterilización de productos como las salsas, patés o comidas preparadas, donde es vital mantener tanto la calidad del envase como la del contenido.

Otro campo de aplicación importante es el de la investigación y los laboratorios clínicos. Los materiales de laboratorio, como los medios de cultivo en botellas, requieren ciclos de esterilización con sobrepresión para evitar la pérdida de volumen por evaporación.

En resumen, los ciclos con soporte de presión proporcionan una solución versátil y eficaz para una amplia gama de aplicaciones, permitiendo la esterilización de productos sensibles a la presión sin comprometer su integridad estructural ni su contenido. La elección del ciclo adecuado depende de la naturaleza del material a esterilizar, el tipo de contenedor y los requisitos específicos de cada proceso.

Consideraciones de seguridad y eficacia

La implementación de ciclos con soporte de presión en autoclaves no solo busca mejorar la eficiencia del proceso de esterilización, sino que también está profundamente ligada a consideraciones de seguridad y calidad. Es fundamental garantizar que los ciclos seleccionados y los parámetros utilizados sean adecuados para los materiales específicos y las condiciones de carga. Esto implica realizar una validación exhaustiva del proceso para cada tipo de material y configuración de carga.

La seguridad durante la operación de la autoclave es una preocupación primordial. La inyección de aire comprimido y la manipulación de altas presiones deben gestionarse cuidadosamente para prevenir riesgos como rupturas de envases, explosiones o fallos estructurales del equipo. Los sistemas de control y monitoreo de la autoclave deben estar diseñados para detectar y corregir cualquier desviación de los parámetros establecidos, asegurando así un funcionamiento seguro y eficaz.

Desde el punto de vista de la eficacia, la correcta distribución del calor y la presión dentro de la cámara de esterilización es crucial para asegurar que toda la carga reciba el tratamiento necesario para alcanzar la esterilidad. Los sistemas de homogeneización y agitación mecánica, como los ventiladores radiales, son esenciales para mantener una atmósfera uniforme dentro de la cámara. Estos sistemas deben ser mantenidos regularmente para asegurar su correcto funcionamiento.

Además, es importante considerar el impacto ambiental de los ciclos de esterilización con soporte de presión y enfriado rápido. El uso de grandes cantidades de agua para enfriar la carga puede ser significativo. Por lo tanto, la optimización de estos ciclos para minimizar el consumo de recursos sin comprometer la eficacia del proceso es una consideración clave para una operación sostenible.

En conclusión, los ciclos con soporte de presión en autoclaves representan una solución avanzada para la esterilización de productos sensibles a la presión y temperatura, combinando eficiencia y seguridad. La correcta implementación y gestión de estos ciclos requiere una comprensión profunda de los principios físicos y químicos involucrados, así como un compromiso con la calidad y la seguridad operativa.