Ciclo con supporto di pressione in autoclave

Scopri come il ciclo con supporto di pressione consente di sterilizzare prodotti confezionati e carichi liquidi con risultati ottimali. Leggi l’articolo per maggiori dettagli.

Nel campo della tecnologia applicata alla sterilizzazione, l’introduzione del ciclo con supporto di pressione nelle autoclavi rappresenta una svolta significativa, soprattutto per la sterilizzazione di prodotti confezionati come colliri, fiale, siringhe pre-riempite, buste e cibi in scatola.

La comprensione di questo processo inizia con il riconoscimento della necessità di controllare il differenziale di pressione tra l’interno dei contenitori e la pressione della camera durante le fasi di sterilizzazione e raffreddamento.

Per mitigare il rischio che queste differenze diventino eccessive, è stato sviluppato il ciclo con supporto di pressione, che incorpora l’uso strategico dell’aria compressa. Grazie all’iniezione controllata di aria compressa nella camera di sterilizzazione, questo differenziale di pressione viene ridotto al minimo, preservando l’integrità strutturale dei contenitori trattati.

Tipi di cicli con supporto di pressione

Il ciclo con supporto di pressione nelle autoclavi ha due varianti principali: il ciclo a sovrapressione e il ciclo con miscela aria-vapore. Ciascuna di queste varianti è progettata per soddisfare esigenze specifiche e adattarsi a diversi tipi di carico.

Ciclo a sovrapressione

Il ciclo a sovrapressione, noto anche come “air ballast” (zavorra d’aria), è un adattamento avanzato del ciclo dei liquidi standard che combina l’uso di aria compressa con un sistema di raffreddamento rapido, specificamente progettato per la sterilizzazione di contenitori semi-aperti. Il suo vantaggio principale risiede nella minimizzazione della perdita di carico liquido dovuta all’evaporazione durante la fase di raffreddamento, il che lo rende una scelta ideale in contesti in cui anche una perdita minima di liquido è inaccettabile. Questo ciclo è comunemente utilizzato per la sterilizzazione di articoli come pipette pre-riempite, fiale di soluzioni, bottiglie non ermeticamente sigillate, vetreria rivestita con fogli di alluminio e qualsiasi altro contenitore che consenta uno sfiato parziale.

Come spiegato in precedenza nel nostro post sul ciclo di sterilizzazione dei liquidi, è fondamentale eseguire una depressurizzazione controllata e graduale durante la fase di raffreddamento, per evitare un’improvvisa ebollizione del contenuto. Tuttavia, il problema che il ciclo dei liquidi standard non risolve è che alla fine della fase di sterilizzazione, quando inizia la fase di raffreddamento e fino alla sua conclusione, il carico trattato perde massa liquida a causa dell’evaporazione. Per mitigare questo inconveniente, il ciclo a sovrapressione introduce aria compressa nella camera per mantenere la pressione. Questo, a sua volta, riduce la pressione parziale del vapore e, con la diminuzione della temperatura, si ottiene una riduzione dell’evaporazione del carico. In questo modo, i materiali vengono raffreddati rapidamente senza perdere un volume significativo di massa liquida.

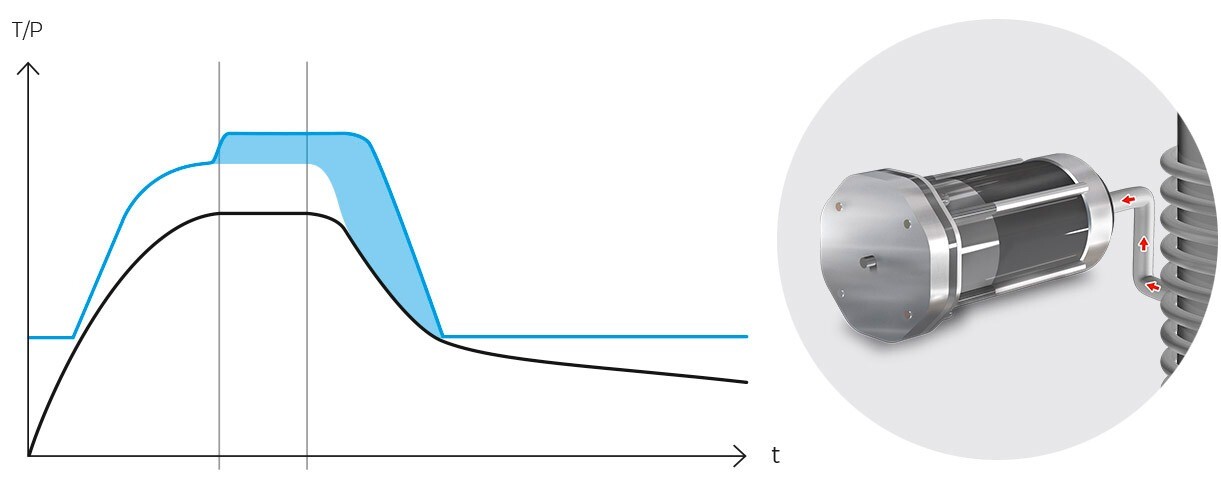

Da un punto di vista funzionale, il ciclo a sovrapressione condivide delle somiglianze con il ciclo di miscela aria-vapore, in quanto entrambi i metodi pressurizzano la camera dell’autoclave utilizzando una combinazione di vapore e aria compressa. Tuttavia, mentre il ciclo di miscela aria-vapore incorpora l’aria sia nella fase di sterilizzazione che in quella di raffreddamento, il ciclo a sovrapressione si differenzia per l’iniezione di aria compressa solo durante la fase di raffreddamento.

Mentre il ciclo di miscela aria-vapore viene generalmente applicato in situazioni in cui i contenitori sigillati sviluppano un’elevata pressione interna e possono deformarsi o rompersi, il ciclo a sovrapressione mira a ridurre al minimo la perdita evaporativa del carico liquido durante la fase di raffreddamento, offrendo una soluzione ottimale per la conservazione dei liquidi in contenitori semi-aperti.

Un chiaro esempio di applicazione in cui è preferibile utilizzare questo ciclo è nel trattamento di bottiglie semiaperte con terreno di coltura o nel settore farmaceutico, quando si trattano contenitori con volumi ridotti, dove la perdita di acqua per evaporazione non è accettabile.

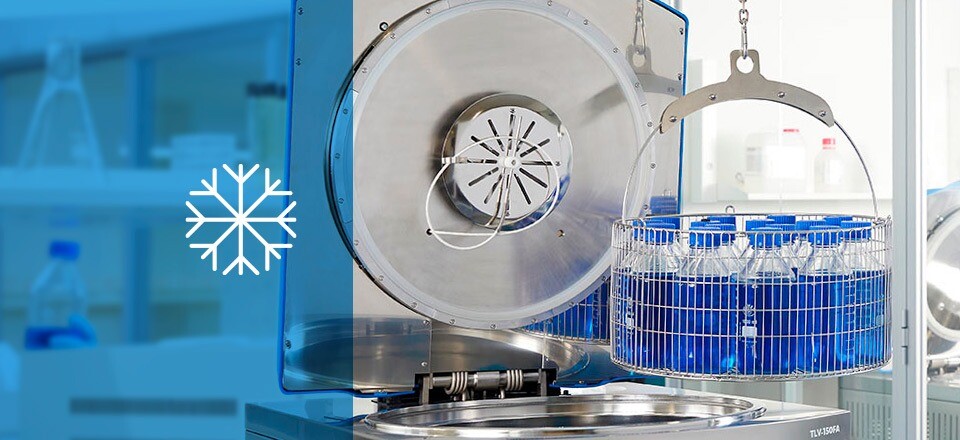

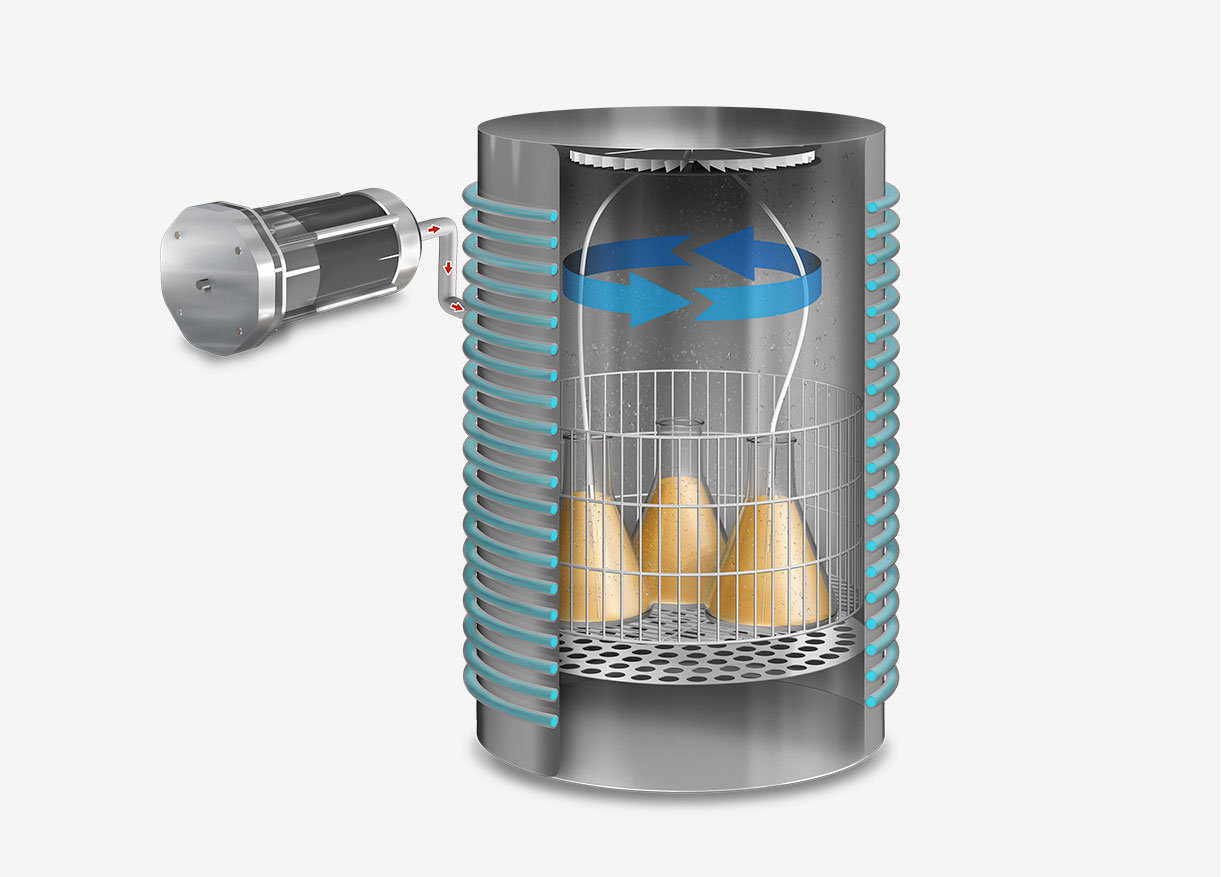

In genere, le autoclavi con supporto di pressione sono accompagnate da un sistema di raffreddamento rapido, come una ventola interna e una serpentina ad acqua che circonda l’esterno della camera.

La combinazione di entrambi i sistemi, da un lato riducendo la temperatura in modo accelerato e, dall’altro, aumentando la pressione della camera, impedisce l’evaporazione del carico, consentendo di realizzare una fase finale del ciclo con una perdita minima o inesistente di carico liquido.

Ciclo con miscela aria-vapore

Come abbiamo visto, il ciclo a sovrapressione prevede l’uso strategico dell’aria compressa durante la fase di raffreddamento per evitare l’evaporazione dei liquidi in contenitori parzialmente o completamente aperti. Tuttavia, per la sterilizzazione di oggetti sigillati ermeticamente, è necessario utilizzare un ciclo diverso, noto come ciclo con miscela aria-vapore.

La ragione di questa necessità è che è essenziale equalizzare le pressioni interne ed esterne del contenitore per evitare la deformazione o la rottura dovuta all’espansione termica del contenuto quando viene riscaldato a temperature superiori a 120ºC.

Come mostrato nell’immagine, l’iniezione di aria compressa nella camera durante la fase di sterilizzazione assicura che non vi sia un differenziale di pressione eccessivo tra la pressione interna del recipiente e quella della camera.

Tuttavia, come saprai se hai letto attentamente il nostro blog, l’introduzione di aria fredda nella camera agisce da isolante termico e rende difficile l’accesso del vapore al carico. Questo perché la maggior parte dei gas che compongono l’aria, come l’azoto o l’anidride carbonica, sono gas non condensabili.

Questi gas impediscono al vapore di condensare sulla superficie del carico, ostacolando il trasferimento di calore dal vapore al carico, e quindi rallentando il riscaldamento del carico e riducendo l’efficienza del processo di sterilizzazione. Pertanto, qualsiasi autoclave che esegua cicli di miscela aria-vapore deve essere accompagnata da un buon sistema di omogeneizzazione che consenta una buona stabilità e omogeneità della temperatura in tutti i punti del carico.

Questi sistemi impiegano tecniche che agitano meccanicamente l’atmosfera o addirittura il carico stesso. Esempi di questi sistemi sono le ventole radiali o i sistemi di agitazione.

Dopo la fine della fase di sterilizzazione, come nel ciclo a sovrapressione, viene mantenuta una pressione elevata nella camera per proteggere l’integrità strutturale del carico, mentre la temperatura, e di conseguenza la pressione interna, diminuisce.

Come nel ciclo a sovrapressione, il ciclo di miscela aria-vapore è solitamente accompagnato da un sistema di raffreddamento rapido. Ciò che lo differenzia dal ciclo a sovrapressione è che, quando si tratta di recipienti ermetici, il sistema di raffreddamento rapido che viene solitamente utilizzato è l’iniezione diretta di acqua fredda all’interno della camera. Questo è molto comune nell’industria alimentare, dove le soluzioni di immersione in acqua fredda vengono applicate tramite doccia o spruzzo per trattare conserve in scatola o in buste.

Un esempio pratico che illustra molto bene la necessità di questo tipo di ciclo è il caso della sterilizzazione delle siringhe pre-riempite. Durante la fase di sterilizzazione, senza un adeguato supporto di pressione, quando si raggiungono i 121°C, il liquido contenuto all’interno della siringa potrebbe forzare lo stantuffo a causa della pressione interna creata durante questa fase. Al contrario, durante la fase di raffreddamento, se la pressione della camera non viene controllata e diminuisce gradualmente, a un certo punto potrebbe superare la pressione interna dello stantuffo e spingerlo verso l’interno, provocando la rottura della siringa e rendendola così inutilizzabile. È quindi indispensabile che l’aria compressa sia utilizzata con attenzione in entrambe le fasi del ciclo, in modo che in nessun momento il differenziale di pressione tra l’interno e l’esterno della siringa sia eccessivo.

Applicazioni pratiche del ciclo con supporto di pressione

Come abbiamo notato, il ciclo con supporto di pressione è essenziale in una varietà di industrie per la lavorazione di un’ampia gamma di prodotti. Nell’industria farmaceutica, è fondamentale per la lavorazione di siringhe pre-riempite, fiale di soluzioni e altri prodotti confezionati che, senza un adeguato controllo della pressione, potrebbero deformarsi o rompersi. L’integrità del contenitore è fondamentale per garantire la sterilità del prodotto finale e per evitare contaminazioni che potrebbero avere gravi conseguenze per la salute del paziente.

Nel settore alimentare, i cicli con supporto di pressione sono indispensabili per la sterilizzazione di cibo in scatola e prodotti confezionati. Questi prodotti, se sottoposti a temperature elevate durante la sterilizzazione, potrebbero subire una deformazione o addirittura la rottura dei contenitori se la pressione interna ed esterna non sono adeguatamente bilanciate. In particolare, i cicli di miscela aria-vapore accompagnati da un raffreddamento rapido sono ampiamente utilizzati nella sterilizzazione di prodotti come salse, paté o piatti pronti, dove è fondamentale preservare la qualità sia della confezione che del contenuto.

Un altro importante campo di applicazione è quello dei laboratori di ricerca e clinici. I materiali di laboratorio, come i terreni di coltura in bottiglie, richiedono cicli di sterilizzazione a sovrapressione per evitare la perdita di volume attraverso l’evaporazione.

In sintesi, i cicli con supporto di pressione rappresentano una soluzione versatile ed efficace per un’ampia gamma di applicazioni, consentendo la sterilizzazione di prodotti sensibili alla pressione senza comprometterne l’integrità strutturale o il contenuto. La scelta del ciclo appropriato dipende dalla natura del materiale da sterilizzare, dal tipo di contenitore e dai requisiti specifici di ogni processo.

Considerazioni sulla sicurezza e sull’efficacia

L’implementazione di cicli con supporto di pressione nelle autoclavi non mira solo a migliorare l’efficienza del processo di sterilizzazione, ma è anche profondamente legata a considerazioni di sicurezza e qualità. È essenziale garantire che i cicli selezionati e i parametri utilizzati siano adatti ai materiali specifici e alle condizioni di carico. Ciò comporta una convalida approfondita del processo per ogni tipo di materiale e configurazione di carico.

La sicurezza durante il funzionamento dell’autoclave è una preoccupazione primaria. L’iniezione di aria compressa e la gestione di pressioni elevate devono essere gestite con attenzione per evitare rischi come la rottura dei contenitori, le esplosioni o il cedimento strutturale dell’apparecchiatura. I sistemi di controllo e monitoraggio dell’autoclave devono essere progettati per rilevare e correggere qualsiasi deviazione dai parametri stabiliti, garantendo così un funzionamento sicuro ed efficiente.

Dal punto di vista dell’efficienza, la corretta distribuzione del calore e della pressione all’interno della camera di sterilizzazione è fondamentale per garantire che l’intero carico riceva il trattamento necessario per ottenere la sterilità. I sistemi di omogeneizzazione e di agitazione meccanica, come le ventole radiali, sono essenziali per mantenere un’atmosfera uniforme all’interno della camera. Questi sistemi devono essere sottoposti a regolare manutenzione per garantire il corretto funzionamento.

Inoltre, è importante considerare l’impatto ambientale dei cicli di sterilizzazione con supporto di pressione e raffreddamento rapido. L’uso di grandi quantità di acqua per raffreddare il carico può essere significativo. Pertanto, l’ottimizzazione di questi cicli per ridurre al minumo il consumo di risorse senza compromettere l’efficienza del processo è una considerazione chiave per un’operazione sostenibile.

In conclusione, i cicli con supporto di pressione nelle autoclavi rappresentano una soluzione avanzata per la sterilizzazione di prodotti sensibili alla pressione e alla temperatura, combinando efficienza e sicurezza. La corretta implementazione e gestione di questi cicli richiede una comprensione approfondita dei principi fisici e chimici coinvolti, nonché un impegno per la qualità e la sicurezza operativa.